Tercera parte del artículo técnico Inspección y limpieza de conectores ópticos realizado por EXFO y que en este capítulo trata la fase de limpieza de conectores ópticos.

La fiabilidad de una red empieza con contar con conectores limpios y con un mantenimiento correcto, habiendo utilizado para ello, a lo largo del tiempo, múltiples procedimientos y herramientas. No obstante, en el pasado, la forma en la que se limpiaba un conector no afectaba demasiado al rendimiento de la red.

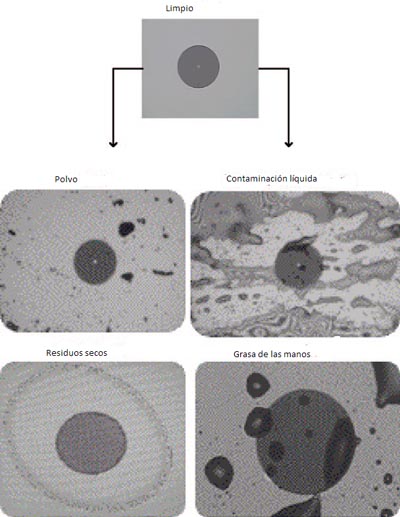

Actualmente, y habida cuenta de las necesidades crecientes de tráfico exigidas por los consumidores, estos procedimientos son de más en más importantes. En consecuencia, antes de cerrar una conexión, resulta esencial el comprobar que los conectores estén limpios y sin daños. Para asegurar su limpieza, el conector debe ser inspeccionado con un microscopio, o una sonda de inspección con vídeo, y después, si fuera necesario, sometido a un proceso de limpieza.

Nota: Inspeccionar siempre un conector antes de limpiarlo. La inspección nos indicará la necesidad o no de limpieza posterior.

La fase de limpieza de conectores ópticos

La limpieza en seco es una técnica eficaz que permite eliminar contaminantes tales como finas partículas de polvo o la grasa de las manos. Se trata frecuentemente de una tecnología apropiada en ámbitos de fabricación con atmósfera controlada, en los cuales la velocidad y la facilidad de utilización resultan cruciales. Esta técnica de limpieza está también muy extendida en instalaciones en exterior, incluso si resulta insuficiente para eliminar los múltiples contaminantes presentes en ese ambiente.

Uno de los inconvenientes mayores de la limpieza en seco es el que las partículas arrastradas por el elemento limpiador pueden arañar la superficie del conector al ser arrastradas sobre su extremidad, causando así un aumento de atenuación de la señal, incluso dañando definitivamente el conector. También, en determinadas circunstancias y con ciertos productos de limpieza en seco, se pueden dar cargas electrostáticas que atraigan partículas de polvo suspendidas en el aire.

El gel hidrófugo utilizado en los cables de fibra es otro de los contaminantes que se encuentra con frecuencia en los conectores, y la limpieza en seco no suele ser demasiado eficaz para su eliminación. Asimismo, este procedimiento requiere el empleo de bombonas de gas comprimido, conocido habitualmente como “aire comprimido”. Habitualmente se trata de gases comprimidos, ineficaces para una limpieza precisa de las extremidades de la fibra (por ejemplo ineficaces para eliminar partículas incrustadas en una superficie pre-pulida). Por el contrario, estos gases han demostrado su eficacia para restaurar conectores dañados por el agua, antes de iniciar un proceso de limpieza de precisión.

Están presentes en el mercado diversos tipos de herramientas para la fase de limpieza de conectores ópticos en seco, cada una con características propias en función de los conectores a tratar.

Por otro lado, uno de los principales elementos activos de la limpieza húmeda es el disolvente utilizado. Su correcta elección, y un secado eficaz y fiable son esenciales para una limpieza eficaz. El objetivo principal de este sistema de limpieza es la retirada del polvo y los contaminantes de la superficie del conector, evitando el arañarla.

El disolvente de mayor aplicación industrial es el alcohol isopropílico, eficaz para retirar la mayoría de los contaminantes, incluso si en algunos casos (como el gel adaptador de índice o la mayoría de los lubrificantes) la resistencia a la eliminación puede depositar residuos de suciedad.

El alcohol isopropílico es un disolvente higroscópico, esto es, capaz de absorber la humedad existente en el ambiente al cual está expuesto. Dado que tiende a restablecer su estado de equilibrio natural (65% de alcoholo isopropílico y 35% de humedad), se transforma, según aumenta el tiempo de exposición, en un limpiador de eficacia decreciente.

Otro de los problemas que presenta este producto es el método de aplicación empleado por el técnico. Un bastoncillo demasiado impregnado de alcoholo isopropílico (o de cualquier otro disolvente) y empleado para limpiar el extremo de un conector, puede llegar a la absorción progresiva de humedad, según se evapora sobre su superficie, produciéndose el efecto de halo o residuos (ver figura 7) sobre su superficie. Existen nuevos disolventes, específicos, con un mayor poder de absorción, tasa de evaporación más rápida y mejor acción sobre los contaminantes.

No obstante, estos nuevos productos son más eficaces al ser utilizados de forma conjunta en la la fase de limpieza de conectores ópticos con procedimientos de limpieza en seco. La sobreutilización de disolvente puede ocasionar la oclusión de producto en el espacio vacío que rodea el costado de la ferrule. Incluso si el disolvente parece seco al ser observado con la sonda, el excedente queda almacenado en los costados de la ferrule, después de la conexión.

El resultado final es un residuo de disolvente/contaminante de difícil eliminación, y que obstaculiza el paso de la señal.

Siga leyendo en La limpieza híbrida de los conectores