Texto cedido por Fluke Networks para su publicación exclusiva en www.fibraopticahoy.com

(viene de https://www.fibraopticahoy.com/cableado-de-fibra-optica-para-comunicaciones-de-datos-7ª-parte/)

9. Inspección y iimpieza del extremo del cableado de fibra óptica

Inspección

Una inspección adecuada ayuda en la detección de dos de las más comunes (y más fáciles de prevenir) causas de fallo: los extremos de fibra dañados y sucios.

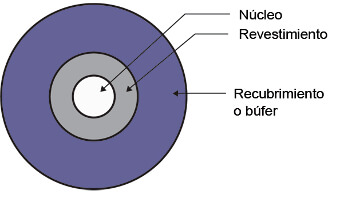

El daño se produce en forma de astillas, arañazos, grietas y picaduras en el núcleo o revestimiento y puede ser el resultado de emparejar extremos contaminados. Dejar diminutos residuos externos en el núcleo también puede dañar los extremos durante el proceso de acoplamiento cuando se conectan juntos.

Las fuentes de contaminación están en todas partes, ya sea en un toque de un dedo o un hilo del tejido de una prenda de vestir, en el omnipresente polvo o en partículas cargadas con electricidad estática en el aire. Los puertos también están sujetos a la misma contaminación, pero a menudo se pasan por alto. Acoplar un conector limpio con un puerto sucio no sólo contamina el conector previamente limpio, sino que también puede provocar daños o fallos en la fibra. Incluso las cubiertas protectoras o «tapones antipolvo» en conectores y montajes recién desembalados pueden causar contaminación debido a la naturaleza del proceso de producción y los materiales.

El supuesto típico es que una rápida comprobación visual de los extremos es suficiente para verificar la limpieza. Como se mencionó anteriormente, los núcleos de estas fibras son extremadamente pequeños, yendo desde unos 9µm a 62,5µm. Puesto en perspectiva, con un diámetro de 90µm, ¡el cabello humano medio es en cualquier caso de 1,5 a 9 veces más grande! Con un tamaño tan pequeño del núcleo, es imposible reparar en cualquier defecto de la terminación sin la ayuda de un microscopio.

Existen dos tipos de microscopios de inspección de fibra:

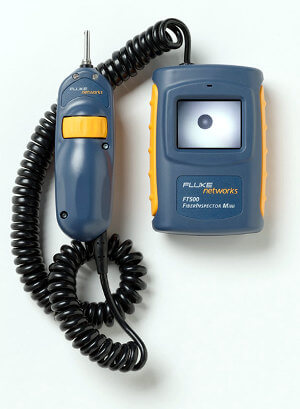

Figura 29 – Microscopio de vídeo Ópticos (Figura 28) – en forma de tubo y compacto, permiten inspeccionar directamente los extremos. Populares porque son baratos; sin embargo, no son capaces de ver extremos dentro de equipos o a través de paneles.

- De vídeo (Figura 29) – pequeña sonda óptica conectada a una pantalla de mano. El tamaño de la sonda la hace idónea para examinar puertos que están en lugares de difícil acceso; su gran pantalla permite una fácil identificación de defectos del extremo. También son más seguros ya que muestran una imagen y no el extremo real observado, reduciendo el riesgo de exposición del ojo a radiaciones nocivas.

En el contexto de la inspección de fibra óptica – que muestra al usuario lo que el ojo no ve, el principal atributo deseado es la capacidad de detección – básicamente el menor tamaño de objeto que puede detectar.

Limpieza del cableado de fibra óptica

Limpiar correctamente los extremos puede realmente «añadir» hasta 1,39 dB a su presupuesto de pérdidas (Figura 30). En otras palabras, si tiene una planta de fibra con una pérdida total de 5,0 dB y un presupuesto especificado de 4,5 dB, limpiar los extremos sucios puede ayudar a reducir la pérdida de enlace hasta poco más de 3,6 dB, proporcionando un «Pasa» y un abundante margen. Por consiguiente, es importante elegir sus herramientas y métodos de limpieza de forma cuidadosa, evitando los malos hábitos practicados habitualmente. Quizás el error más típico es aplicar aire a presión a los puertos o conectores de fibra. Aunque es útil para desplazar grandes partículas de polvo, es ineficaz con grasas, residuos o pequeñas partículas cargadas estáticamente que son igualmente perjudiciales como causa de errores.

Se produce el mismo problema cuando se utilizan las mangas de la camisa o paños «limpios» para limpiar conectores; de hecho, los restos de pelusa y la estática, que atrae el polvo, procedentes del uso de tales materiales, probablemente se agreguen a la contaminación, en lugar de reducirla. Incluso el alcohol isopropílico (isopropyl alcohol, IPA), que históricamente ha sido visto como un disolvente aceptable, está comprobado que es inferior a soluciones especialmente formuladas. La incapacidad del API para disolver compuestos no iónicos como los lubricantes de tracción y los geles de relleno, y su proceso de evaporación, que deja residuos, hacen de los disolventes especializados la mejor elección.

Cuando se utilizan estos disolventes, el orden de limpieza adecuado es «de húmedo a seco» utilizando toallitas limpias, sin pelusa (Figura 31).

Metodología de limpieza «de húmedo a seco». Aplicar una cantidad mínima de disolvente en el borde de una toallita. Manteniendo el extremo del conector perpendicularmente, frote el extremo desde el punto húmedo a la zona seca.

Los tipos de recursos de limpieza varían en complejidad y precio, yendo desde las simples toallitas hasta dispositivos que incorporan ultrasonidos con agua. La herramienta que se utilice dependerá de la necesidad y el presupuesto, pero para la mayoría de los trabajos y proyectos de cableado, la combinación de toallitas sin pelusa y lápices con disolventes especializados que se encuentran en los actuales kits de inspección, certificación y limpieza de fibra será suficiente.

(continua en https://www.fibraopticahoy.com/cableado-de-fibra-optica-para-comunicaciones-de-datos-9ª-parte/)

Si desea recibir más info sobre esta Guía, escriba a sales-es@flukenetworks.com